デバイス用高機能材料開発部門

a.光化学材料分野の研究開発

サステナブル社会の実現に向けて環境浄化や希少元素を使わない材料体系の構築が求められています。本分野では、革新的な光化学材料の研究開発を通じて、これらの課題解決に取り組んでいます。具体的には、安定的な資源調達が可能である「鉄」の酸化物に着目し、独自の手法で特異な二層構造を形成させて可視光応答性の光触媒に応用する研究を行っています。

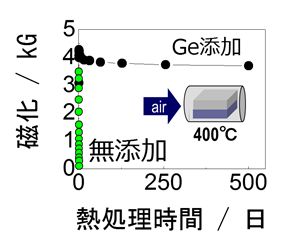

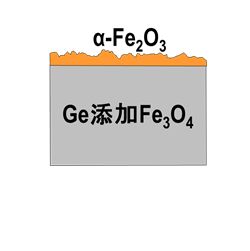

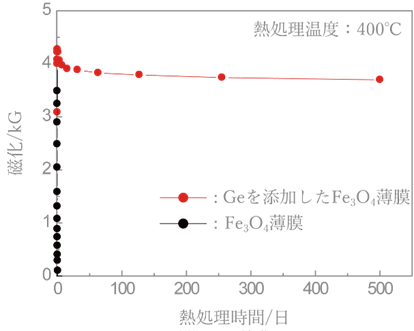

鉄酸化物は、酸化の度合いに応じて様々な特長を有する化合物に相転移しますが、熱酸化に比較的弱いため化合物の安定性を高めることが課題でした。本分野では、特定の元素を微量添加することで耐酸化性を高めることに成功しています。例えば、強磁性体であるFe3O4は、所定の温度で酸化が進行し、磁化を消失してα-Fe2O3に相転移します。これに対し、Geを微量添加すると500日間の長期にわたって大気中で熱処理しても、ほとんど磁化を失うことなく高い耐酸化性を発現します(図9)。さらに、熱処理を通じてナノスケールの凹凸を有するα-Fe2O3層が薄膜表面に出現し、二層構造を自己形成します(図10)。これは、Geを添加したFe3O4が熱酸化環境でも安定して保持されることで創出された構造です。また、両層の間で電気的な整流性を発現し、二層構造の界面でpn接合を形成することが示唆されます。

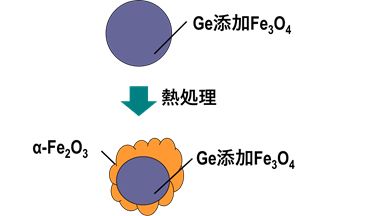

この特異な二層構造は、「焼結体」や「粉末」でも同様に出現し、物質の形態に依存しない本質的な挙動であることを確認しています。特に、「粉末」では、Ge添加Fe3O4粒子の表面をα-Fe2O3が覆った二層構造、いわゆるコア-シェル構造を自己形成します(図11)。現在、これを室内の汚染物質を除去する光触媒として活用することを検討しています。屋内照明は、蛍光灯から白色LEDへの代替が急速に進行しています。白色LED照明は、ほぼ紫外線フリーであるため、可視光で活性化する光触媒が求められています。α-Fe2O3は有望な候補材料ですが、従来、光を吸収して生成した荷電担体の寿命が短いため、光触媒機能が低いことが大きな課題でした。本研究により創出された特異な二層構造は、両層の界面で荷電担体を生成・分離することから、光触媒機能の飛躍的な向上が期待されます。

半導体ナノコンポジット薄膜

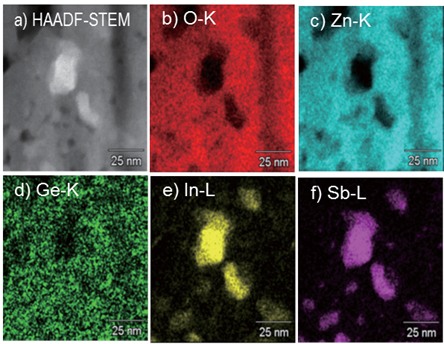

2種類以上の半導体から構成される薄膜で、単独の半導体では得られない特性を発現することができます。禁制帯幅の小さい半導体を、禁制帯幅の大きな半導体マトリックスで包みナノスケールまで微小化すると、見かけ上の禁制帯幅が増加します。もしこの禁制帯幅の小さい半導体のサイズを太陽光の最も強度の強い波長に調整できれば、光を効率よく電気に変えることが可能になります。本分野では、独自のワンステップ成膜法を開発してこの薄膜合成に取り組んでいます。例えば、InSbとGeを禁制帯幅の大きなZnOに共添加すると、Geが選択的にZnO固溶して低電気抵抗化し、相分離したInSbがナノスケール化する薄膜が得られます(図12)。

鉄酸化物薄膜

鉄酸化物は、酸化の度合いに応じて様々な化合物に変化することが知られています。特に、ありふれた元素である「鉄」は、希少元素フリーの観点から魅力的です。しかし、鉄酸化物は、「酸化に弱い」、「作り方が複雑」等の課題を抱えていました。本分野では、特定の元素を微量添加することで課題を解決する取り組みを行っています。例えば、強磁性体であるFe3O4は、比較的容易に酸化され磁化を失うという問題がありました(図13:約1日で磁化が消失)。これに対し、Geを微量添加すると500日保持しても比較的高い磁化を保持し、優れた耐酸化性を発現します。また、この薄膜は、熱処理で二層構造化し、光応答性も発現します。

b.アクチュエータ材料分野の研究開発

鉛を含まず優れた圧電特性を有する鉛フリー圧電セラミック厚膜の実用化に向けて

本分野では、機械的柔軟性・堅牢性に優れたフェライト系ステンレス基板上に、エアロゾルデポジション法(以下「AD 法」といいます。)により厚さ数μm~数十μmの圧電セラミック厚膜を形成し、それを用いたマイクロデバイスの研究開発を進めています。膜厚が厚いことは、力やエネルギーが関係するマイクロデバイスには極めて有利です。圧電セラミック材料は、電気的エネルギーと機械的エネルギーを相互に変換できる機能性材料ですが、現在広く用いられている材料には毒性のある鉛が多く含まれています。本分野では、鉛を含まず優れた圧電特性を有する圧電セラミック厚膜の開発と、その実用化に関する研究を進めています。

鉛フリー圧電厚膜の特性向上に関する研究

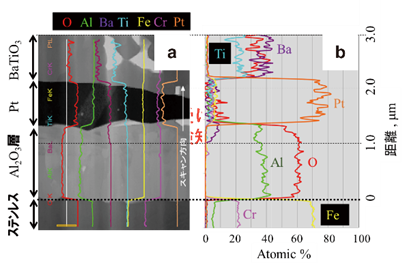

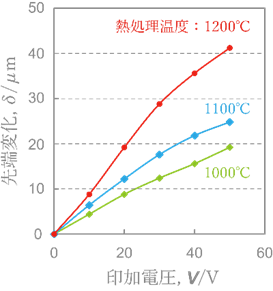

鉛を含まない代表的な圧電セラミックス材料であるBaTiO3(以下「BT」といいます。)は、その優れた機能特性を発揮させるためには高温での焼結が必要です。本分野では、このBT材料を採り上げ、熱酸化処理を施して表面にAl2O3相を析出させたステンレス基板上にPt電極膜をスパッタ成膜し、その上にAD法でBT厚膜を積層形成した後、高温で熱処理し、組成の相互拡散状況を分析しました。その結果、図4に示すように、1200℃で熱処理を施してもBT膜と基板間で相互拡散が生じないことが確認されました。また、ステンレス基板上にBT厚膜を成膜し種々の温度で熱処理した後、基板一端を固定し片持ち梁とし、これに電圧を印加して自由端の変位を測定しました。その結果、熱処理温度を高温にすることでアクチュエータとしての変位特性が向上することが確認されました(図5)。

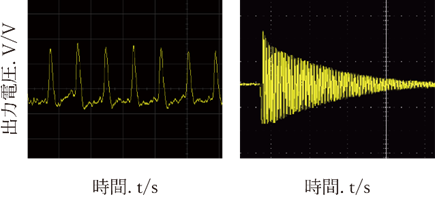

次に、ステンレス基板上に形成したBT圧電厚膜の応用例を紹介します。図6(左)は、圧電素子を手首の橈骨動脈に押し当て、脈拍を測定した結果です。明瞭に脈動波形が検出されております。図6(右)は、素子の曲げ変形を利用した振動発電デバイスとしての評価を行ったものです。振動発電技術は電池を使用しないリモコンスイッチとして実用化されており、1回のスイッチを押す動作で約170μJのエネルギーが発電されます。電磁研では厚さ20μm以上の高品質な鉛フリーの圧電厚膜を形成する技術を開発し1回のスイッチ発電で市販品同等以上の200μJのエネルギーを発電することに成功しました。

今後は、さらに機能性圧電セラミック材料の組成および厚膜形成技術並びに応用デバイスの検討を進める予定にしております。

c.センサ材料分野の研究開発

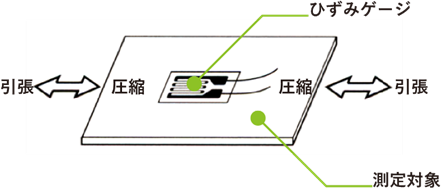

センサ(ひずみゲージ)の研究

当分野では、様々な装置や機械を正確、安全に動かすのに必要なセンサの開発を進めています。特に、引張りや圧縮といった変形により物体内に生じるひずみを測定するセンサ(ひずみゲージ)の研究を行い、優れた特性をもつCr-N薄膜ひずみセンサを開発しました。

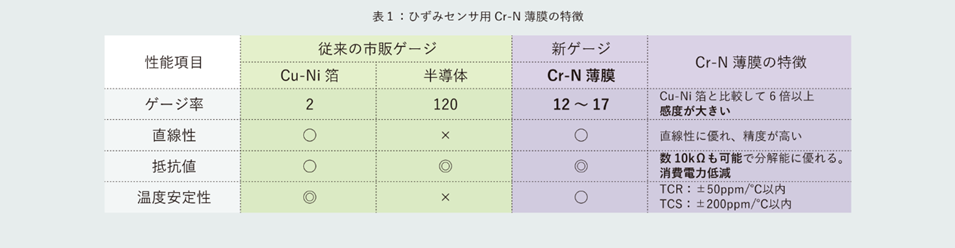

従来に無い新たなセンサの開発

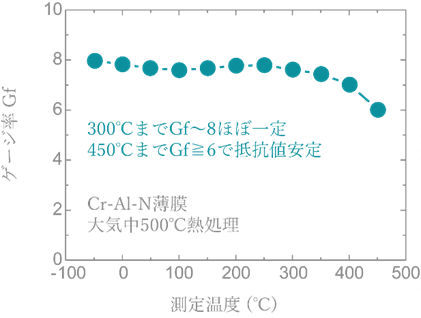

そのセンサ薄膜は、表1に示す通り、ひずみに対する感度(ゲージ率)が大きく、抵抗温度係数(TCR)および感度温度係数(TCS)はゼロ近傍と小さいなどの特長をもちます。その応用としては、ひずみの外に圧力、荷重、力、変位、トルクなどの各種力学量の計測に利用されます。さらに、高感度なことからステンレスなど剛性の高い(即ち頑丈な)基材や構造材での測定が可能となり、安全性の確保ならびに従来の低感度な金属箔ひずみゲージでは難しかった高耐荷重、高速応答、他軸干渉の低減、超小型化ならびに高精度検出などを実現することができます。

また近年、特殊環境で使用可能なひずみセンサが熱望されています。本法人では、図2および図3に示すように、高圧水素ガスおよび高温の環境下において安定で高感度に使用可能なひずみセンサおよび圧力センサなどの開発にも成功しました。従来に無い新たなセンサの開発により社会に貢献します。

d.電磁波デバイス材料分野の研究開発

グラフェンベース電磁波吸収複合膜の合成

5G移動体通信などの普及に見られるように、SHF帯(cm波:3~30GHz)からEHF帯(mm波:30〜300GHz)に踏み込んだ周波数帯域の用途が急速に拡大しており、これら帯域に対処可能な電磁波吸収材料の開発が極めて重要になりつつある。

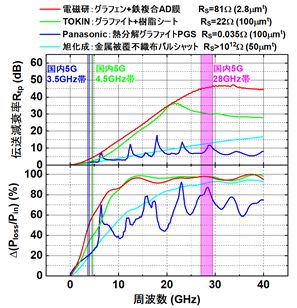

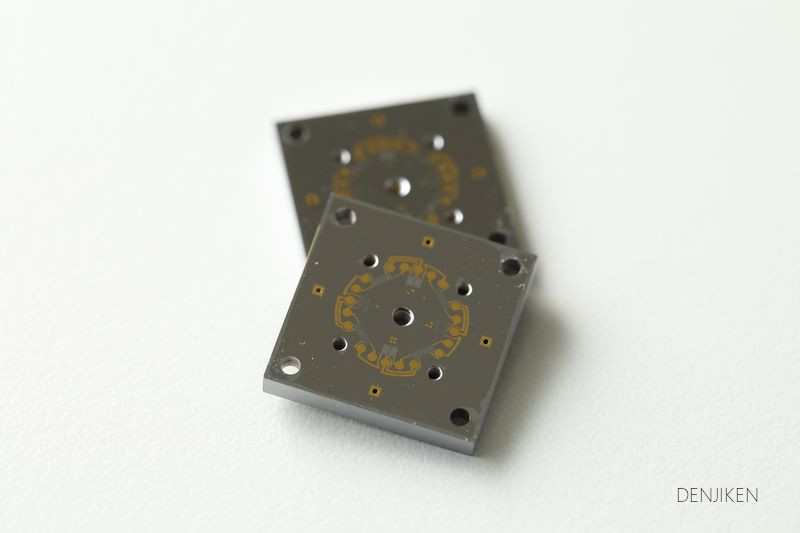

本研究では、高導電性の二次元(2D)ナノカーボン材料として様々な応用分野で世界的に注目されているグラフェンをベースとし、Aerosol Deposition(AD)法および分散溶液を用いた成膜の検討を行っている。その結果、30GHz弱の国内5Gサブミリ波帯において伝送減衰率Rtpが45dB以上と、他のカーボン系ノイズ抑制シート製品と比較しても高い特性が得られることがわかった(図8)

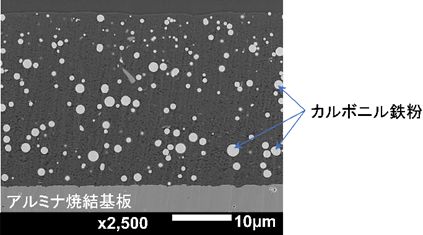

図7に、グラフェン粉末とカルボニル鉄粉を原料とし、アルミナ基板上にHeガスを用いてAD成膜した膜の断面SEM像を示す。グラフェン粉の集合体中にカルボニル鉄粉が分散していることが確認できる。X線回折の広域逆格子マッピングから、グラフェンのc軸配向性が確認されている。近傍界でのノイズ抑制効果は、マイクロストリップライン上に試料を配置し、ベクトルネットワークアナライザから得られた反射係数S11および透過係数S21を用いて、規格化したΔPloss/Pinおよび伝送減衰率Rtpで評価を行った。グラフェン+還元鉄複合AD膜の非磁性ノイズ抑制シート製品3種とのノイズ抑制効果の比較を図8に示す。国内5Gのいずれの帯域においても、グラフェン複合AD膜が非磁性製品よりも高い特性を示すことがわかるが、特に30GHz付近の帯域で高特性が得られている。この大きなノイズ抑制効果は、渦電流および変位電流で生じるジュール損失に起因すると考えられ、特性発現にはシート抵抗RSの調整が重要であることがわかった。AD法は複合組成の制御が困難なため、現在、分散溶液を用いたウェットプロセスでの成膜を試みている。本研究は、東北大・杉本研究室との共同研究である。